农用50孔手动穴盘打孔机结构设计

一、设计背景

(一)、引言

随着我国工业和经济的快速发展,人们的生活水平也正在快速地提高,对粮食的需求更是日益增大。我国自古以来就是农业大国,国民人数更是世界之最,中国在向工业自动化发展的道路上,农业的发展更是必不可少的支撑力量。如今在万众创新,大众创业的热潮中,国家也越来越重视农业机械的改进与创新问题。而作为农业生产中最基础的大棚育苗打孔技术,中国的大部分地区却还停留在传统的手工操作中。传统手工作业方式不仅会工作效率低,而且长时间的作业还会对作业者的身体造成巨大劳损,这就对农业的收益造成了巨大的损失。

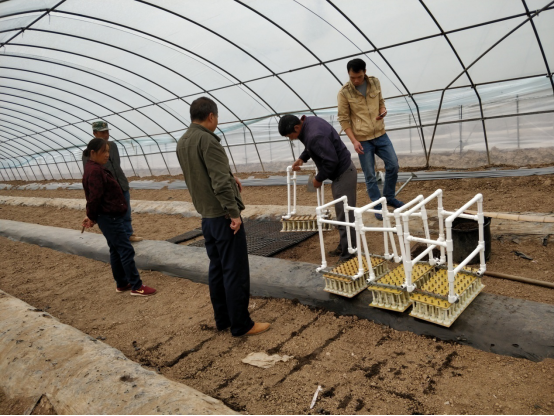

本文通过实地考察益阳南县一家大棚种植农户的穴盘打孔与播种问题,采用简单的结构设计和轻便的材料选用。结构设计上,主要采用简单的齿轮与齿轮的啮合、螺旋的升降、弹簧的复位等;材料设计上,主要选用塑料棒、胶木板、空心塑料水管、铝条等。在校操作实验时,很轻松就能打出50个十分均匀的孔。带到南县现场试验时,农户们的反映也十分良好,能够满足打孔要求。

二、打孔机介绍

(一)、育苗穴盘简介

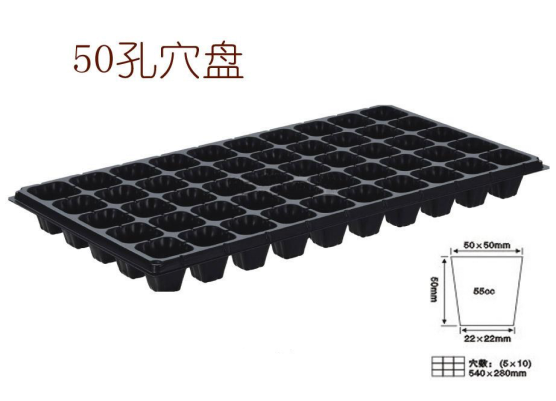

穴盘又称育苗盘,而穴盘打孔,是培育幼苗的第一步。也是大棚种植中最基础,但又必不可少,说简单,但又是劳动强度颇大的一个环节。传统的大棚穴盘主要有50孔和72孔两种,本文主要针对50孔穴盘所做描述,实际穴盘如图1、图2所示。

图1 50孔穴盘示意图

图2 50孔穴盘打孔图

(二)、产品介绍

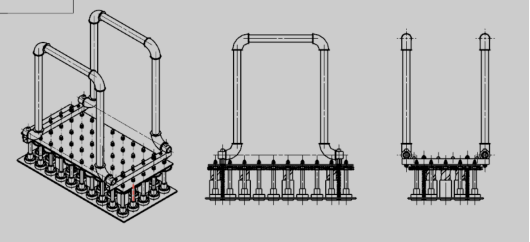

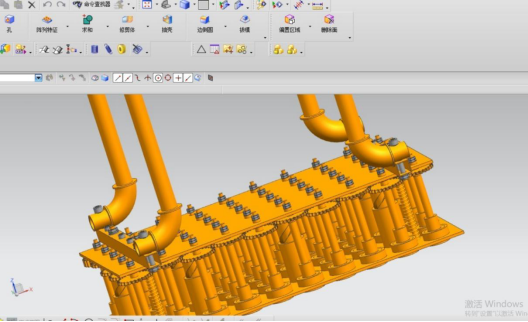

目前,大棚穴盘打孔主要有两种劳动方式:一种是传统手工作业,另一种是机械全自动作业。传统手工劳动强度大、效率低;机械全自动效率高,但加工成本也高,环境加工要求高(需要接电)。在这两种极端的作业方式中间需要一款可以保持平衡的作业方式。既能提高效率又能随时随地轻松使用,性价比高。而农用50孔手动穴盘打孔机刚好满足这些条件。见成品图3、4、5所示。

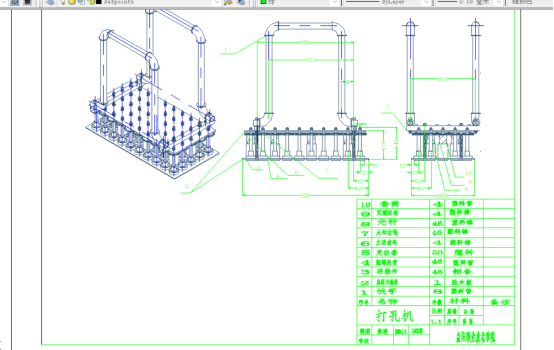

图3 二维成品展示图

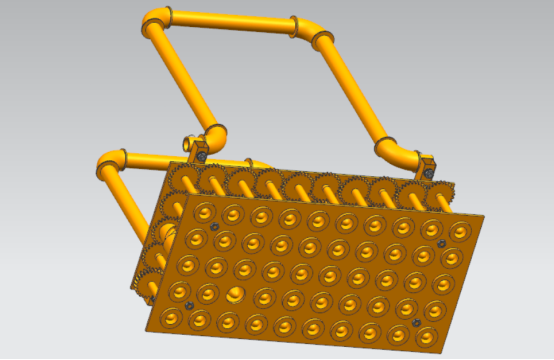

图4 UG三维成品展示图

图5 三维底部展示图

(三)、零件及功能介绍

1).重要零件齿轮介绍

齿轮是打孔机的重要零件,打孔机利用一个大齿轮带动多个小齿轮的多点啮合机械系统原理进行设计。

a.齿轮的结构设计

齿轮的齿廓采用渐开线齿形制,使得齿轮传动能够保证齿轮有固定传动比,另外渐开线齿廓的结构简单,制造成本低,容易加工。

齿轮的轮齿采用全圆弧齿根制,这样能增强齿根的弯曲强度和提高传递载荷的能力。

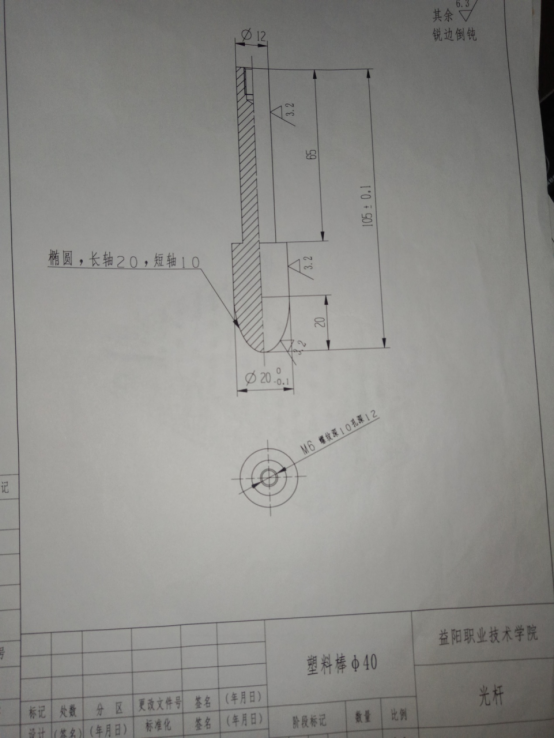

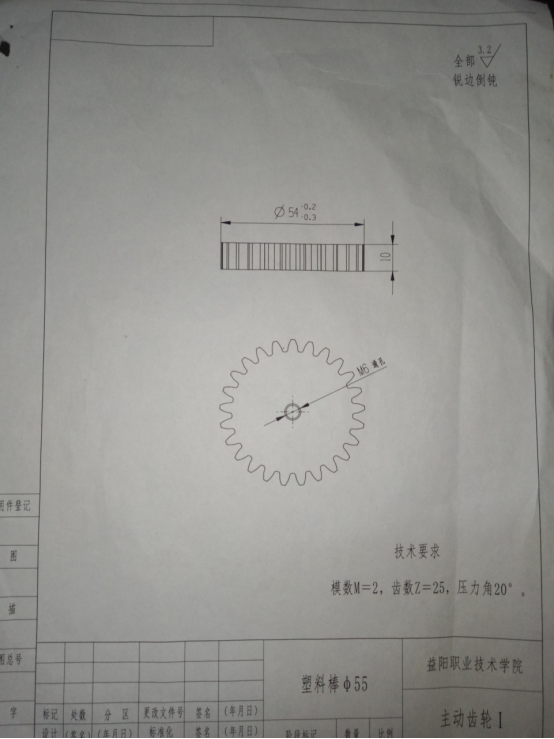

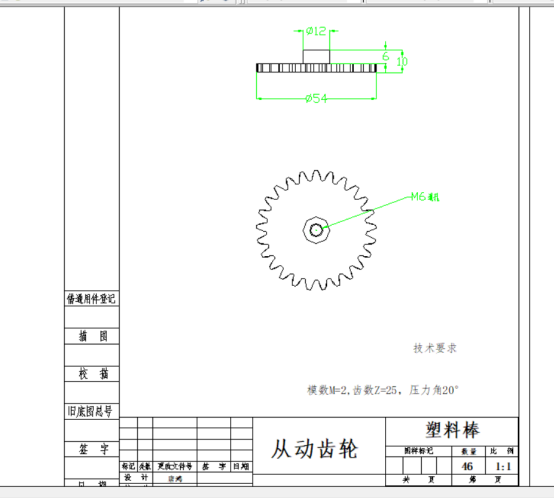

为了达到打孔机质量轻便的目的,齿轮材选采用圆柱塑料棒。圆柱塑料棒的重量低,材料廉价,也容易加工如图6所示。

图6 主动与从动齿轮

b.齿轮的参数计算

参考《机械设计手册》塑料齿轮结构设计章节后,将主动齿轮和从动齿轮的齿数都设为25齿。模数为2,压力角为20°其余参数通过以下计算得出。

Z1=Z2=25 m=2 α=20°

分度圆:d1=d2=zm=25×2=50(mm)

齿顶高:ha=ha*m=m=2(mm)

齿根高:hf=(ha*+c*)m=1.25×2=2.5(mm)

齿全高:h=ha+hf=2+2.5=4.5(mm)

齿顶圆直径:da=d+2ha=50+2×2=54(mm)

齿根圆直径:df=d-2hf=50-2×2.5=45(mm)

基圆直径:db=dcosa=50×0.94=47(mm)

齿距:p=πm=3.14×2=6.28(mm)

齿厚:s=πm/2=3.14(mm)

齿槽宽e=πm/2=3.14(mm)

2).其它的零件介绍

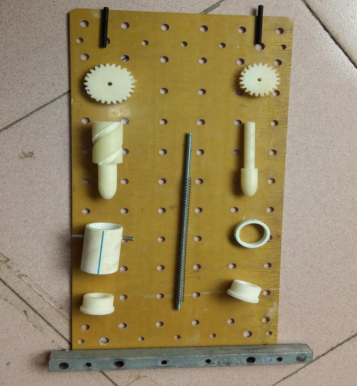

打孔机的零件主要分为三大部分:主动零件、从动零件和辅助零件。 如图7图8所示。

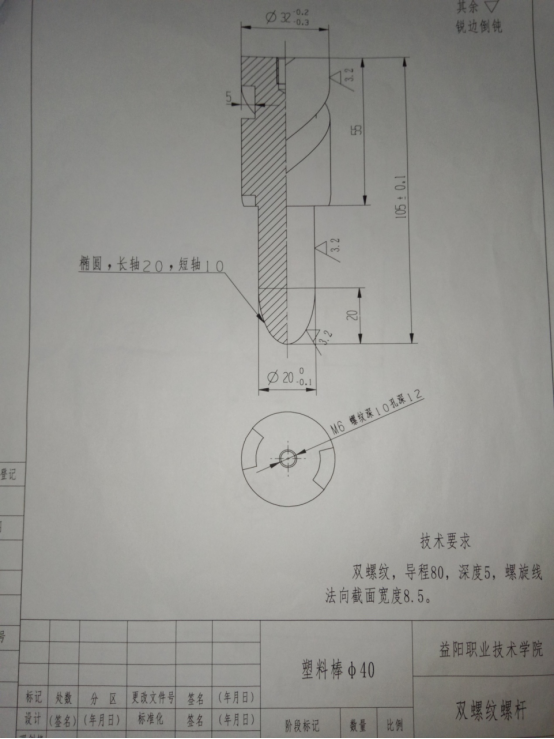

主动零件主要有:主动齿轮、双螺纹螺杆(主动打孔触头)。其作用是带动从动部件按预定的导程进行运动。

从动零件主要有:从动齿轮、光杆(从动打孔触头)。其作用是在主动零件的带动下,按预订的方向运动,实现与双螺纹杆打孔触头的联动,保证孔打出来后深度均匀。

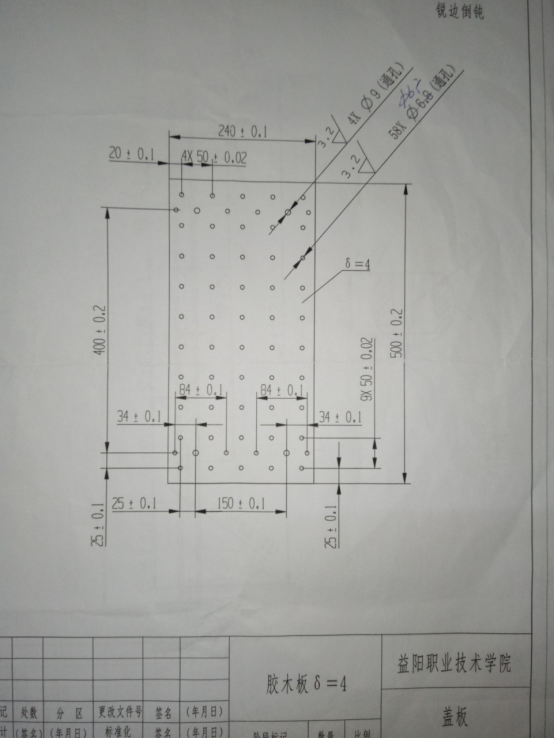

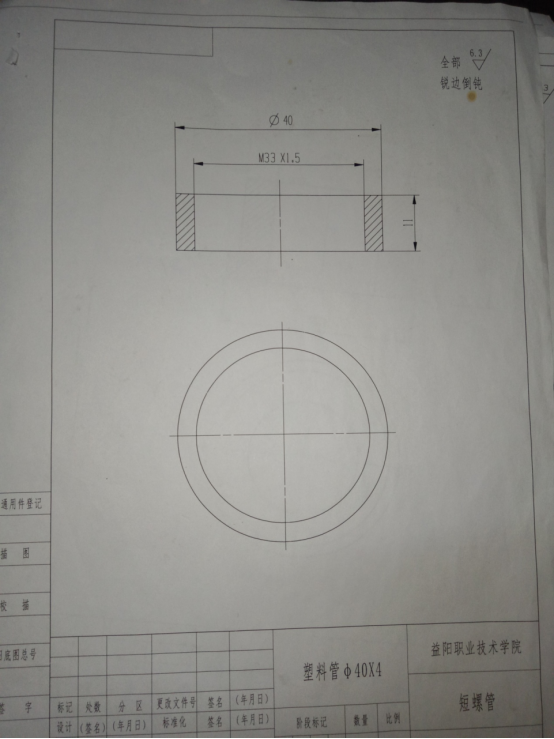

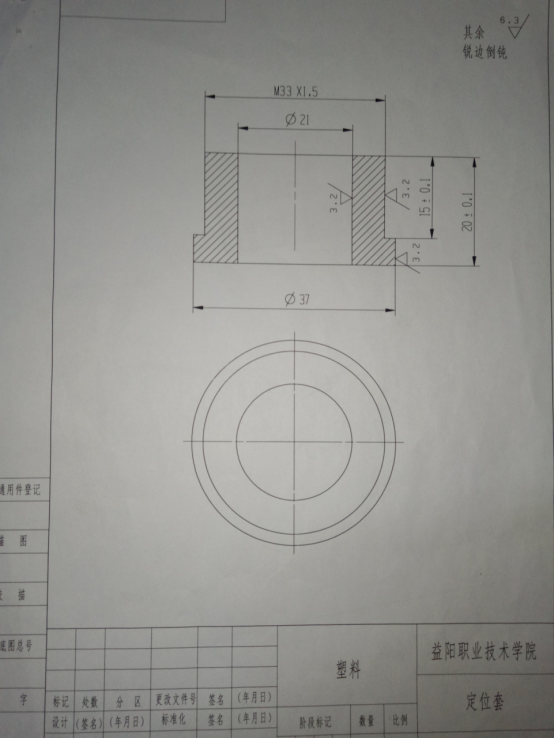

辅助零件主要有:弹簧、定位套、轴承、短螺纹管、套筒、垫片、螺母、螺杆、螺栓、连接杆、上下盖板、扶手。其弹簧的作用为复位,即:在按压打孔中,触头被外力按下去时,弹簧自动将触头弹起复位;其定位套的作用为,保证打孔触头与穴盘孔位置的一一对应;其套筒与螺旋的作用为,辅助双螺纹杆打孔触头进行旋转作业,用于排除打孔后触头上面所沾染的泥土;其余辅助零件的作用为,连接、紧固、安装。

图7 打孔机主要零件(主动零件在左,从动零件在右)

图8 打孔机主要零件

图9 零件与木胶板连接展示图1

图10 零件与木胶板连接展示图2

三、产品设计

打孔机的设计构思主要包括三个方面:结构设计、零件尺寸设计和材料选用。

(一)、结构设计

结构设计主要从:产品最终的工作形式,和采用什么机构来实现这种工作

两个方面进行描述。

a. 产品最终的工作方式是以手动按压产品扶手进行打孔作业。

b. 产品采用直齿外啮合齿轮机构实现打孔触头之间的联动,(一个大齿轮并联多个小齿轮形成功率分流的多点啮合传动机械系统,特别适用于这种大扭矩,低转速的应用场合如图。)用以保证孔打出来后深度均匀,解决传统手工打孔深度不一的问题;主动打孔触头采用双螺纹杆设计,与之配合的套筒内设有螺纹杆和滚动轴承。螺杆与滚珠轴承、滚珠一起组成升降螺旋副,螺杆一端通过第二推力轴承与套筒连接,另一端与其所对应的双螺纹杆打孔触头连接,使主动打孔触头在作业时进行旋转,用以排除触头上的泥土,解决传统手工作业打孔完成脱离时泥土坍塌问题;采用弹簧进行下压后的复位工作。

c. 材料方面多是选用质量较轻的:塑料、胶木、铝等材料。

(二)、零件尺寸设计

总装图如图11所示,其余零件详细尺寸图可见附录

图11 零件总装图

四、装配与测试效果

(一)、装配要求

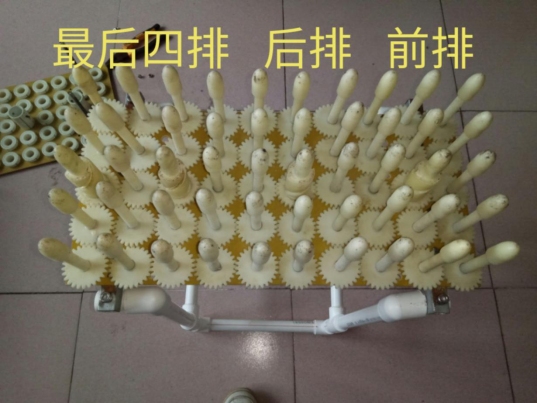

跟据产品的结构和零件设计要求:4个主动齿轮(4个双螺纹杆)要带动46个从动齿轮(光杆)进行零件布局和相关计算。得出:1个主动件带动14个从动件,1个主动件带动14个从动件,2个主动件带动18个从动件;的计算结果。即:第一个主动齿轮与双螺纹杆装在前三排中间带动前三排从动齿轮与光杆,第二个主动齿轮与双螺纹杆装在后三排中间带动后三排从动齿轮与光杆,最后四排隔一排从动零件装一个主动零件如图12所示

图12a 零件装配图

图12b 装配完成展示图

(二)、测试效果与改进

在装配完成后,工作并没有做完。由于是创新设计,市场上没有可供参考的产品,所以很多零件的尺寸规格都需摸索、尝试。在装配完成后的测试中就很多问题显示出来了。测试中出现的主要问题和解决方案如下:

a.弹簧规格与参数问题。通过初步计算购买的弹簧的承载能力太低,弹力不够高,在按压下去后不能正常复位,不满足使用要求。后来更换到合适弹力的弹簧时,弹簧设计能够满足使用要求。如图13所示。

b. 螺纹杆与弹簧的配合问题。螺纹杆是工作在弹簧中心,既为弹簧的复位起导向作用,又把头尾两端的螺纹连接盖板和底板,起连接限位作用。(确定弹簧的复位行程)。但螺纹杆中间部分的螺纹经常在弹簧复位时与弹簧咬死,导致弹簧无法复位。后来改进,把螺纹杆中间部分的螺纹用砂轮机磨掉,只保留两端与螺母配合的螺纹。如图14所示。

c.扶手部分的材料问题。原定的扶手材料为铝棒,铝棒工作面积太小,长时间操作会导致操作者手部的酸痛从而降低工作效率。在原定的材料上改变受力面积又不好加工,所以又重新选材,反复实验,最终找到了用塑料水管的连接做扶手。其承载能力足够,质量也轻,非常适合用做扶手工作。如图14所示。

解决了这些问题,最终的测试结果能够满足打孔的使用要求,如图16所示。

图13 弹簧弹力不够无法复位图

图14 螺纹杆只保留两端的螺纹示意图

图15a 扶手曾用材料和最终材料示意图

图15b 扶手曾用材料和最终材料示意图

图16a 打孔效果展示图

图16b 打孔效果展示图

总结

本次毕业设计针对大棚的打孔育苗技术,实地考察益阳南县的穴盘打孔过程进行了可降低劳动成本,提高作业效率的创新产品设计。主要利用了一个大齿轮并联多个小齿轮形成功率分流的多点啮合传动机械系统,和升降螺旋副的工作原理,以及弹簧的复位。利用了所学的各种机械原理进行构思,并用所学制图软件设计零件尺寸图纸进行加工。为农户操作实施过程中尽可能程序简单,容易理解,并实现按照简单的“按压”式来控制打孔机的加工操作。

把东西想出来简单,但真正要制造出理想的状态却是非常艰难的。这次创新就是这样。就比如那时已经把零件按装配尺寸加工出来了,但实际在装配时50个打孔触头与50个定位套之间却总有点对中性的误差,这一小丁点误差就会导致中间的个别触头卡在定位套上下不去,以至于整个装配都装不进去。不过好在在校装配测试完成后,打孔机的打孔效率和效果还是不错的,带到南县现场去测试时,农户们反映说比他们平常干活快多了,打出来的孔也还算漂亮,只是重量能再减轻点就更好了。农户们的反映十分重要,特别是最后一点,“产品重量问题”将是以后改进的重点。在下一代产品中,将会把触头和齿轮做成一体化,减少对中性问题,寻找新的更轻的材料去替换掉那些较重的材料,减轻产品重量,努力让农户有更满意的体验,相信下一代产品经过这次处理问题的经历,以及用户使用过后反馈信息,会做的越来越好。

本次毕业设计虽然在老师的悉心指导和自己的努力下达到了预期结果,达到了较为满意的打孔效果,但对于重量地控制还有许多需要完善的地方。由于自身的知识系统不够全面,也不够扎实,所以在打孔机的结构设计方面存在许多要改进的地方,在此恳请各位评点老师多多批评指正,以便在未来的工作和学习中能有进一步的提升。

致谢

流水般的校园时间,蜻蜓般的少年。一届又一届的蜻蜓点水后而飞向远方,不知觉,我们竟也成了学校这一届的“蜻蜓”。用三年时间在这里汲取人生中必要的知识养料,现在即将奔向远方。不忘回顾的,是那三年时间的磨练,三年想要远飞的心,和那谆谆教诲的恩师。

三年前,我初到校园,想着要用自己的脚步踏遍校园的每一个角落。如今,漫步校园,看到学弟学妹的青葱笑容,意气风发,错落有致的校园让人留恋。

三年后,我迎来了我的毕业季,迎来了在校的最后的毕业设计。在最后的毕业设计里,让我重新拾起书本温习了处于淡忘状态的专业知识和相关技能,并将它们灵活的运用在实际生活和工作中,提高自己对综合知识技能的调配和整和能力,让我在走出校门的最后一刻,能更轻松地加入到社会的工作中,在这里我想要感谢帮助过我的老师,因为有他们的帮助,我才能一步步走到现在。

感谢我的指导老师,崔璨老师。感谢崔老师远在校外带实习还很细心地指导我的毕业设计,在我有问题时第一时间帮我分析原因,剖析重点和难点;感谢学院创新工作室创始人邓剑峰老师,感谢邓老师在我大一时就将我纳入他的工作室学习并让我接触打孔机的设计、制造和安。让我学习到了课堂之外的专业知识和技能,没有邓老师的带领我自己一个人是不可能完成打孔机的设计安装任务的;感谢邱熹程老师在我刚开始还没有概念时给了我轮廓的构思,分享了他带往届毕业设计的经验,让我对毕业设计有的新的认识。

参考文献

[1]刘力.机械制图[M].北京:高等教育出版社,2000

[2]马幼祥.机械加工基础[M].北京:机械工业出版社,1996

[3]成大先.机械设计手册第五版第三卷[M].北京:化学工业出版社,2008

[4]孙宝钧.机械设计基础[M].北京:机械工业大学出版社,1999

[5]杨玉贵.工程力学[M].北京:机械工业大学出版社,2000

[6]程嘉佩.材料力学[M].北京高等教育出版社,1989

附录

零件尺寸图纸

大棚现场实验图